VON DEINEM SCHWEISS-PROFI

WIG-Schweißen

Systemerläuterung

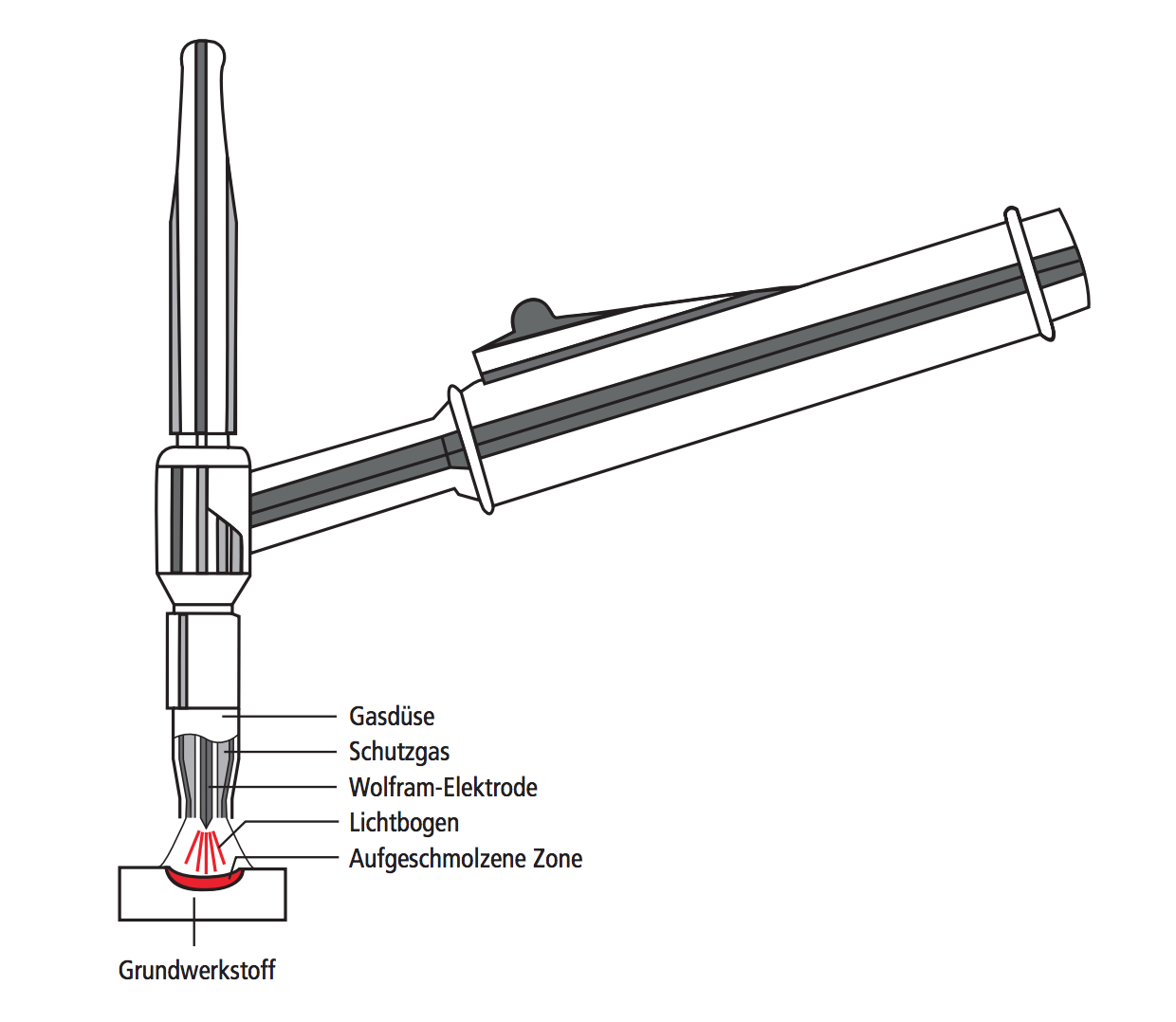

Beim WIG-Verfahren (WIG = Wolfram-Inert-Gas) brennt der elektrische Lichtbogen zwischen der nicht abschmelzenden Wolfram-Elektrode und dem Werkstück. Der Lichtbogen ist äußerst intensiv und kann sehr stabil geführt werden. Ein separat zugeführtes Argon-Schutzgas schützt den Lichtbogen und die Schweißzone vor dem Zutritt der Atmosphäre. Falls erforderlich, werden Zusatzwerkstoffe von Hand oder mit einer speziellen Kaltdrahtzufuhr zugegeben. Stahl, Kupfer, Titan u. a. werden mit Gleichstrom geschweißt.

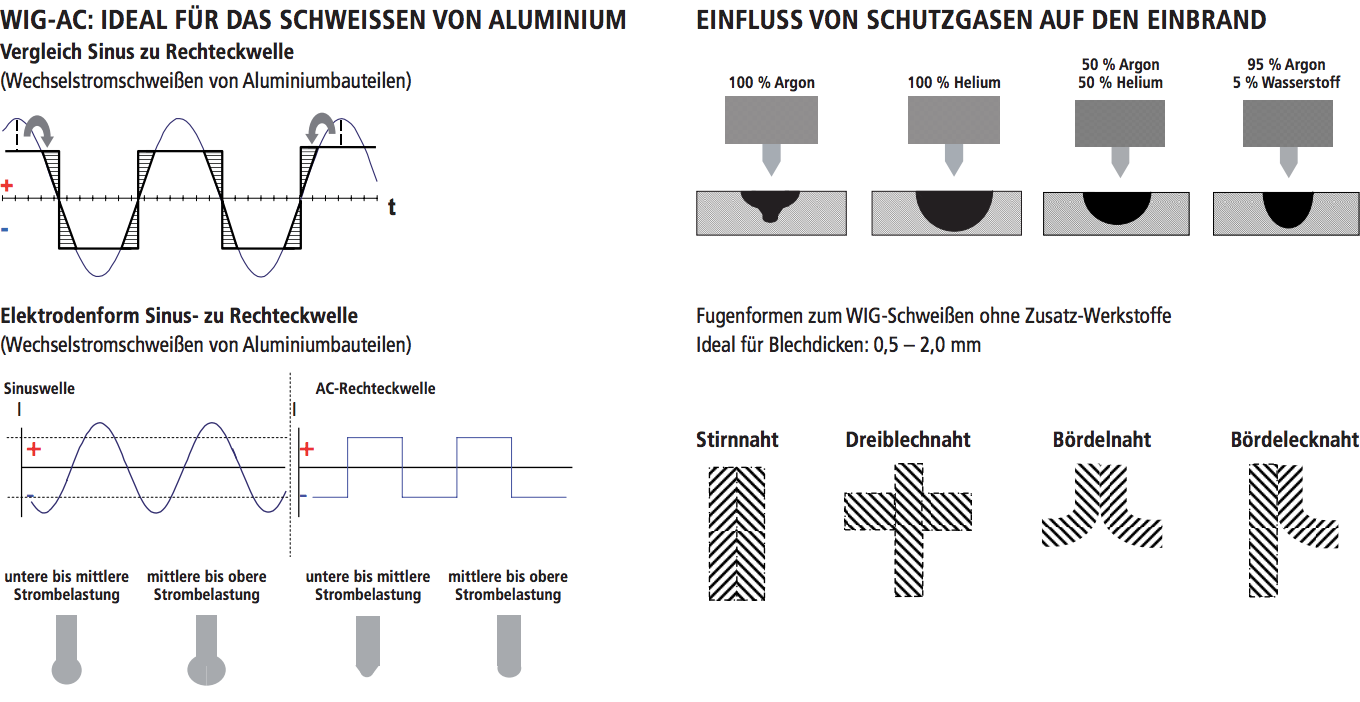

Die Elektrode ist am Minuspol angeschlossen und spitz zugeschliffen. Aluminium, Magnesium, deren Legierungen sowie Kupferlegierungen (Messing u. a.) werden, um die Oxidhaut aufzureißen, mit Wechselstrom geschweißt. Die Elektrode ist stumpf. Beim Schweißen stellt sich eine runde bis ballige Form ein. Mit modernen Inverterstromquellen kann auch mit spitzer Wolfram-Elektrode geschweißt werden.

Die Besonderen Vorteile

Die einfache Handhabung und die gute Beherrschbarkeit des Lichtbogens ermöglichen ein komfortables Arbeiten. Die geringe Verzunderung des Werkstücks, die schmale Schweißzone, der Wegfall von Flussmitteln und der spritzerfreie Lichtbogen sorgen für saubere, exakte Nähte ohne Schlackeneinschlüsse und ohne Nacharbeit. Es lassen sich alle Nahtformen mit hoher Festigkeit herstellen.

WIG-START MIT HF-ZÜNDUNG

Startmethoden beim WIG-Schweißen

Hochfrequenz (HF)- oder LiftArc-Zündung

Der klassische Schweißstart beim WIG-Schweißen beginnt in der Regel mittels der sogenannten Hochfrequenz-Lichtbogenzündung (HF). Eine Hochfrequenzentladung durchschlägt die Luftstrecke zwischen der Elektrode und dem Werkstück, ein direkter Kontakt zwischen der Wolfram-Elektrode und dem Werkstück besteht nicht.

Allerdings hat dieses Zündverfahren auch Nachteile:

Durch die Hochfrequenzentladung können sensible elektronische Steuerungen gestört und schlimmstenfalls elektronische Bauteile zerstört werden. WIG-Schweißgeräte, die nur über HF-Lichtbogenzündung verfügen, sind somit nur eingeschränkt einsetzbar. Außerdem kann die Verwendung langer Schlauchpakete zu Zündproblemen führen.

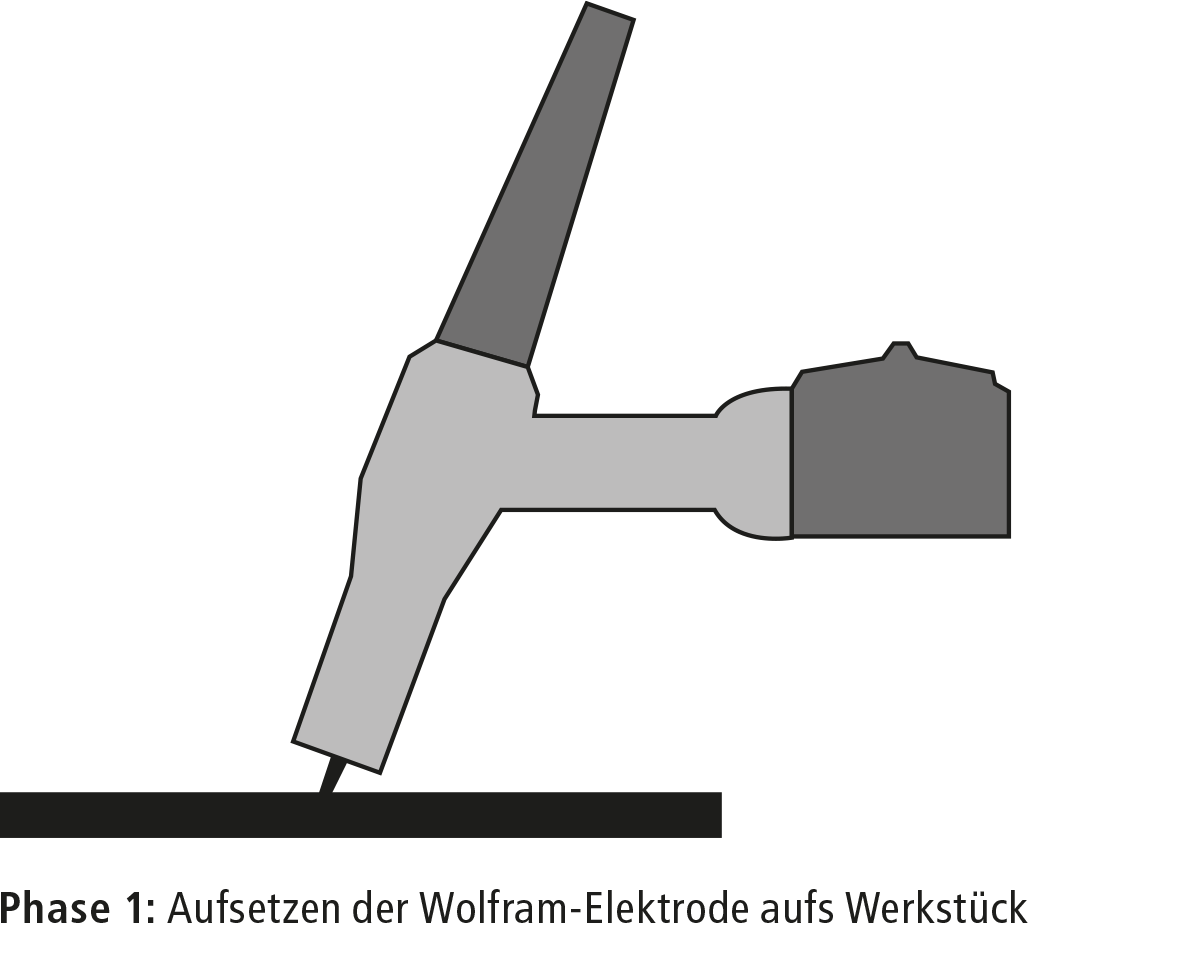

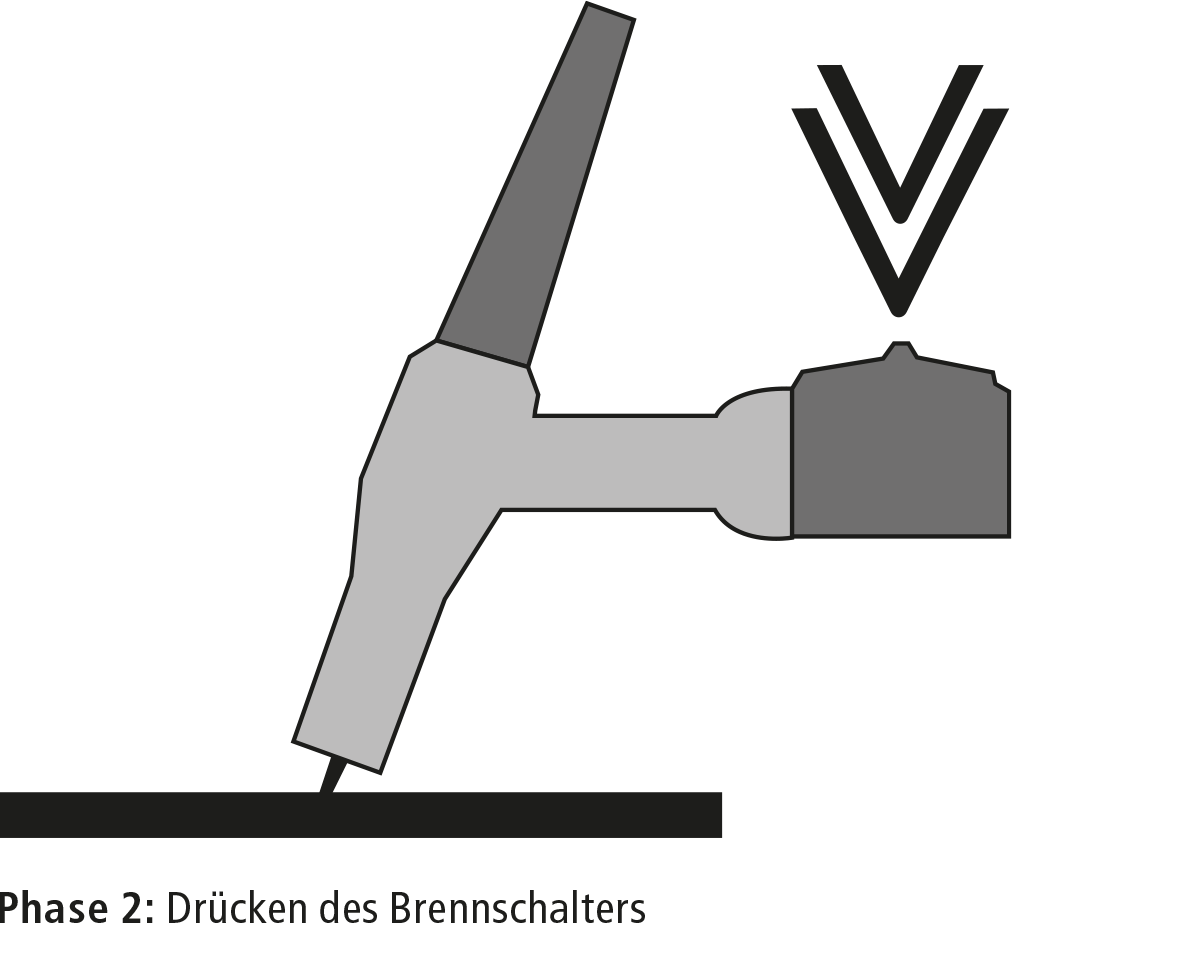

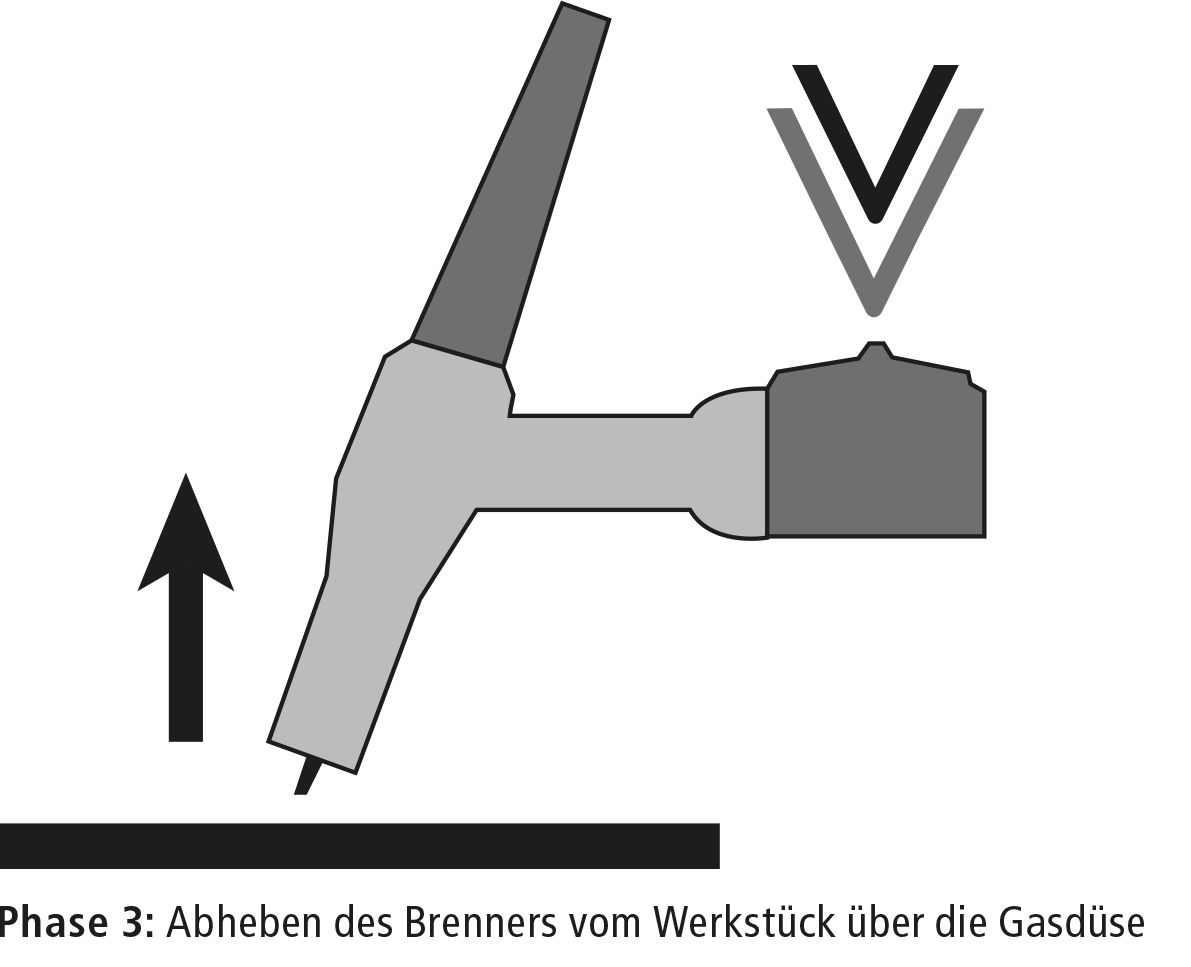

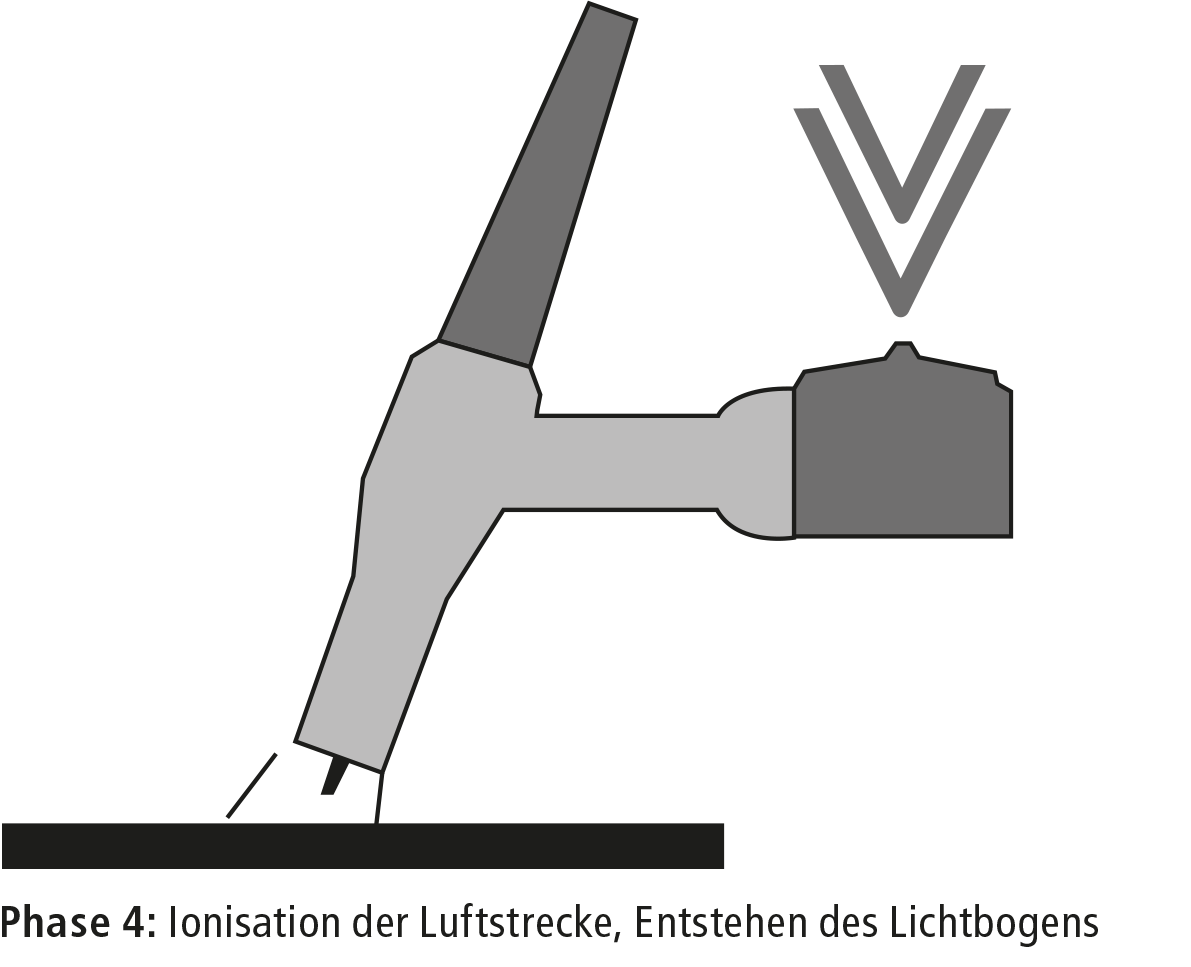

Eine unproblematische, aber weit unterschätze Alternative ist die LiftArc-Zündung

Diese Zündmethode ermöglicht auch das Arbeiten in störungsempfindlichen Bereichen und ist mittlerweile bei vielen Herstellern ein Standard. Durch Aufsetzen der Wolfram-Elektrode auf das Werkstück und Betätigen des Brennerschalters wird eine Messspannung angelegt, es besteht keine Gefahr für das Werkstück oder die Wolfram-Elektrode! Hebt nun der Anwender die Wolfram-Elektrode vom Werkstück ab, wird der Lichtbogen gezündet. In der Nähe befindliche Elektronik wird nicht beeinflusst.

Vorteile der Liftarc-Zündung

- Vermeidet Störungen an elektronischen Baugruppen

- Exakte Bestimmung des Schweißstartpunktes möglich

- Einfache und sichere Zündung

- Keine Gefahr von Wolfram-Einschlüssen

- Keine Beschädigung der Elektrodenspitze

- Keine Zündprobleme bei langen Schlauchpaketen

WIG-Schweißstart durch LiftArc-Lichtbogenzündung

WOLFRAMELEKTRODEN FÜR DAS WIG-SCHWEISSEN

Was Sie wissen sollten

Entscheidend für die Zündfähigkeit einer Wolframelektrode ist die Elektronenaustrittsarbeit. Die Elektronenaustrittsarbeit beschreibt die benötigte Energie, die aufgewendet werden muss, um ein Elektron aus dem Atomverband der Wolfram-Elektrode zu lösen. Je geringer die aufzuwendende Kraft, desto leichter kann der Lichtbogen gezündet werden. Durch Dosierung mit Oxidzusätzen (beispielsweise La2O3, ThO2 etc.) kann diese Elektronenaustrittsarbeit weiter reduziert werden. Ein weiterer positiver Effekt ist die höhere Temperaturbelastbarkeit der Elektrode. Auch die Verteilung der Oxide spielt eine wichtige Rolle – sie sollten möglichst gleichmäßig (homogen) verteilt sein.

Im kritischen Fokus sind seit einigen Jahren die thoriumhaltigen Wolframelektroden (Kennfarben Rot/Orange). Aufgrund ihrer guten Eigenschaften im Bereich Zündfähigkeit, Lichtbogenstabilität, Standzeit und ihrer Eignung für den Einsatz bei Gleich- wie Wechselstrom sind sie zum Standard für die meisten WIG-Anwendungen geworden. Der Nachteil: Das chemische Element Thorium ist schwach radioaktiv. Somit sind einige Maßnahmen bei der Herstellung, dem Einsatz sowie dem Transport (Gefahrgut) zu beachten, die zum Umdenken anregen. Seit einiger Zeit gibt es aber auch strahlungsfreie Alternativen. So haben sich beispielsweise lanthanhaltige (Kennfarben Schwarz, Gold und Blau) oder solche mit „seltenen Erden“ angereicherten Elektroden (Kennfarbe Türkis) als Ersatz bewährt.

Zusammengefasst stellen sich folgende Anforderungen an Wolframelektroden:

- Gute Zünd- und Wiederzündfähigkeiten

- Konstanter Lichtbogen

- Lange Standzeit

- Hohe Strombelastbarkeit

- Universell einsetzbar (AC/DC)

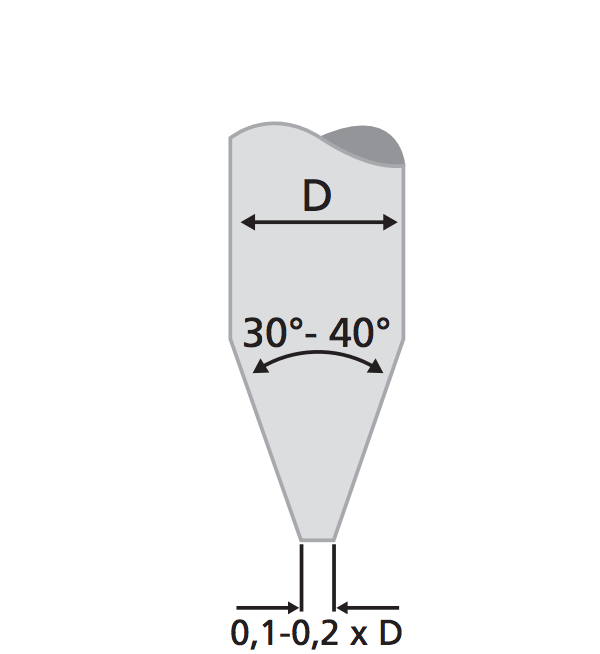

Richtig Anschleifen

Auch der richtige Anschliff ist wichtig für die Qualität der Schweißnaht (siehe Abbildung). Es sollte stets eine Diamantschleifscheibe verwendet werden. Die Elektrode ist immer in Längsrichtung anzuschleifen und die Spitze abzuflachen. Das Resultat wird den Anwender überzeugen: verbesserte Standzeit und Lichtbogenstabilität.

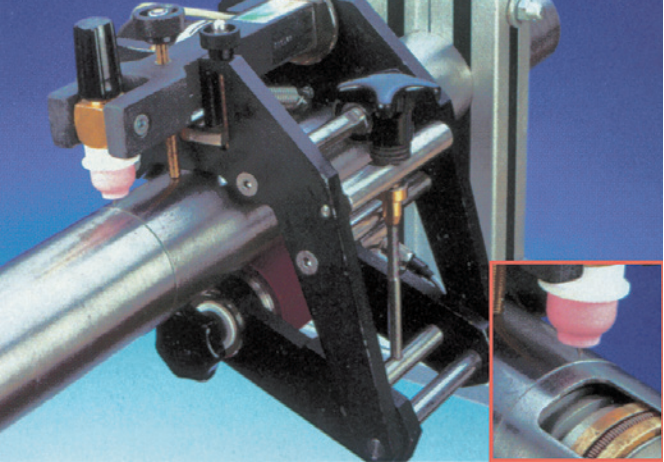

WIG-SCHWEISSEN MIT GASLINSE

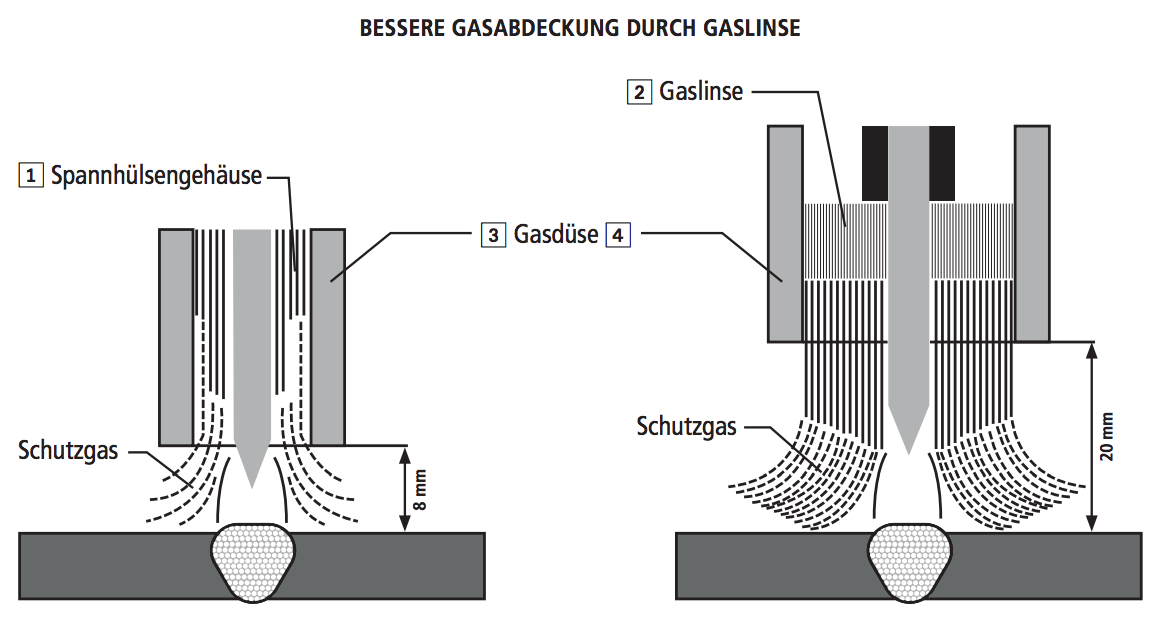

Bei allen Schutzgasschweißverfahren ist der Schutz des Schweißbades von großer Bedeutung für die Güte und Qualität der Schweißnaht. Mangelnder Schutz vor der Atmosphäre führt zu Oxidationsprozessen am Werkstück.

Beim WIG-Verfahren schützt ein inertes Schutzgas (in der Regel Argon) das Schweißbad und die Wolfram-Elektrode. Moderne Stromquellen, wie z. B. BLACKWELD T 220 DC, sorgen durch intelligentes Gasmanagement für optimalen Schutz.

Um zu Beginn einen ausreichenden Schutz der Wolfram-Elektrode und des Werkstücks zu gewährleisten, strömt das Schutzgas vor der Zündung des Lichtbogens. Während des Prozesses schirmt das Gas das Schweißbad vor der Atmosphäre ab. Nach dem Erlöschen des Lichtbogens sorgt die Gasnachströmung für den nötigen Schutz des erkaltenden Schweißbades und die noch heiße Wolfram-Elektrode.

Für den Einsatz an schwer zugänglichen Stellen kann der WIG-Schweißbrenner mit einer sogenannten Gaslinse ausgestattet werden. Diese heute zumeist aus Sintermetall bestehende Linse sorgt für einen laminaren, wirbelfreien Gasfluss entlang der Wolfram-Elektrode und deutlich bessere und homogenere Gasabdeckung. Somit kann die Wolfram-Elektrode weiter vorgezogen werden, der Abstand von Gasdüse und Werkstück lässt sich um den Faktor 2 bis 3 erhöhen – z. B. ein Vorteil bei engen Kehlnähten. Nahezu jeder WIG-Brenner kann mit einer Gaslinse ausgerüstet werden.

Der Verbrauch des teuren Edelgases Argon wird um bis zu 10 % gesenkt. Mehrkosten entstehen lediglich durch die Gaslinse und die größere Gasdüse, die Vorteile überwiegen aber deutlich.

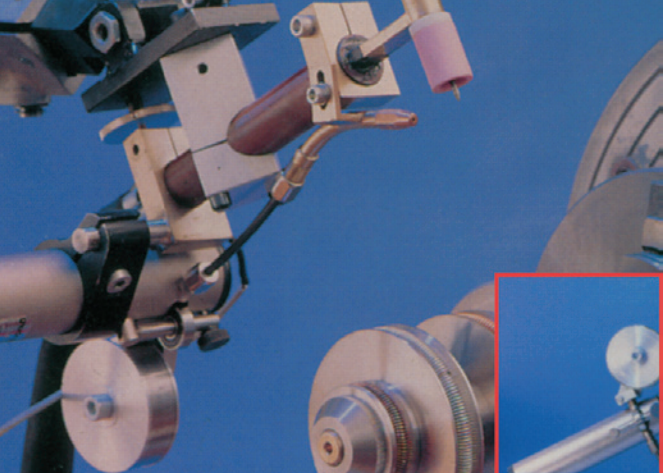

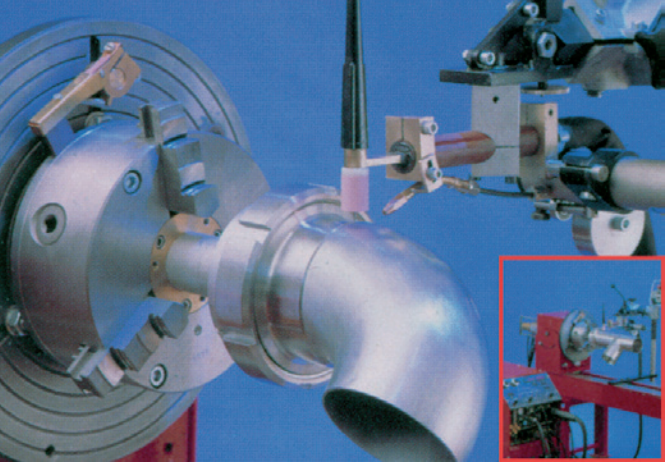

WIG-ROHRSCHWEISSEN

Gleichmäßig hohe Qualität

Moderne Rohrschweißausrüstungen wie die von ESAB gewährleisten eine gleichmäßige und ho he Qualitat von der ersten bis zur letzten Schweißnaht mit definierter Wurzel- und Nahtausbildung. Damit lassen sich auch höchste Kundenanforderungen erfüllen. Ein Sicherheitsaspekt ohnegleichen!

Produktionssteigerung

Die Reproduzierbarkeit, die durch den mechanisierten Schweißprozess erreicht wird, ergibt eine verbesserte Einschaltdauer mit weniger Ausschuss, geringeren Reklamationen und Nacharbeit. Dadurch wird auch die Produktionsplanung erleichtert sowie die Einhaltung von Lieferterminen.

Optimale Zugänglichkeit

Die Rohrschweißautomaten können selbst an engen Stellen perfekt schweißen, wo das Handschweißen ohne Qualitätsverluste schwierig wird.

Ergonomie

Eine ergonomische Arbeitsplatzgestaltung schafft ein angenehmeres Arbeitsklima. Der so motivierte Schweißer kann sich ganz auf seine Aufgabe konzentrieren und perfekte Schweißnähte erzeugen. Verbesserte Ergonomie führt zu gesteigerter Produktivität.

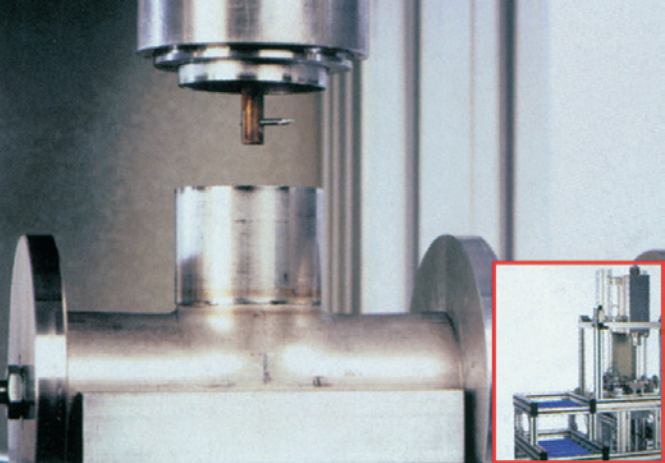

WIG-ORBITALSCHWEISSEN

Das WIG-Orbitalschweißen basiert auf dem WIG-Prozess. Hauptaufgaben sind das Verschweißen von Rohren mit Rohren, Rohren mit Formstücken (Flansche, Rohrbogen) oder von Rohren in Wärmetauschern. Der Brenner bewegt sich während des Schweißprozesses auf einer Kreisbahn (lat. Orbit) um das ruhende Werkstück. Entscheidend für das Schweißergebnis und dessen Reproduzierbarkeit sind die Schweißbadbeherrschung über Parametervariation durch von Mikroprozessoren gesteuerte Stromquellen, die Wahl des für den Einzelfall geeigneten Schweißkopfes, aber auch die Art der Nahtvorbereitung.

Anmerkung

Maschine zum Plandrehen, Anfasen oder Trennen von Rohren als Voraussetzung für die Reproduzierbarkeit des Schweißergebnisses auf Anfrage.