Schweissnaht-fehler

Merkmale, Ursachen und mögliche Korrekturen.

Um eine Schweißnaht zu prüfen werden mehrere Verfahren durchgeführt, um die Fehler, die die Schweißkonstruktion gefährden, zu finden und nachzuweisen. Im Gegensatz zu den zerstörenden Prüfungen zielen die zerstörungsfreien Prüfungen auf die Möglichkeit ab, Schwachstellen im Nahtgefüge zu ermitteln, ohne das geschweißte Bauteil zu beschädigen. Haben Sie weitere Fragen – Ihr SCHWEISS-PROFI hat die Antworten.

Fehler

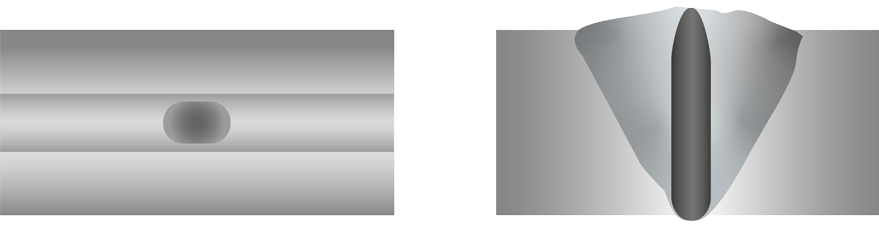

Bindefehler

Keine homogene Verbindung zwischen dem Schweißgut und dem Schweißzusatz – Schweißnaht bricht bei Belastung.

Ursache

- Zu niedrige Streckenenergie

- Zu großes und damit vorlaufendes Schmelzbad

- Zu geringer Nahtöffnungswinkel

- Falsche Elektrodenführung – der Lichtbogen ist nicht mittig geführt worden und der Lichtbogen ist zu lang

- Ungünstiger Lagenaufbau

Korrektur

- Schweißstrom erhöhen und Schweißgeschwindigkeit verringern

- Schweißgeschwindigkeit erhöhen und ggf. Abschmelzleistung verringern

- Öffnungswinkel der Naht vergrößern

- Elektrode oder Schweißbrenner so stellen, dass mit dem Lichtbogen die Fugenflanken aufgeschmolzen werden

- Lagen so anordnen, dass keine engen Spalten zwischen zwei Raupen oder Raupe und Fugenflanke entstehen

Fehler

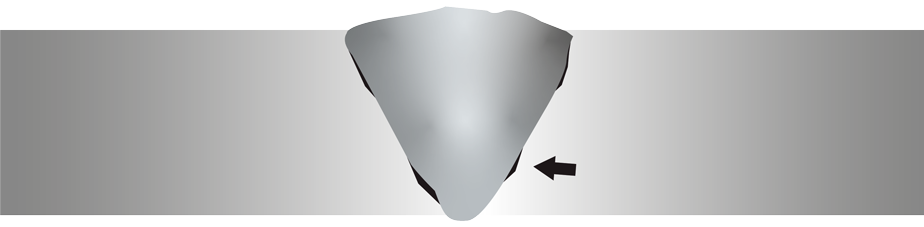

Endkraterriss

Keine homogene Verbindung zwischen dem Schweißgut und dem Schweißzusatz – Schweißnaht bricht bei Belastung.

Ursache

- Zu niedrige Streckenenergie

- Zu großes und damit vorlaufendes Schmelzbad

- Zu geringer Nahtöffnungswinkel

- Falsche Elektrodenführung – der Lichtbogen ist nicht mittig geführt worden und der Lichtbogen ist zu lang

- Ungünstiger Lagenaufbau

Korrektur

- Schweißstrom erhöhen und Schweißgeschwindigkeit verringern

- Schweißgeschwindigkeit erhöhen und ggf. Abschmelzleistung verringern

- Öffnungswinkel der Naht vergrößern

- Elektrode oder Schweißbrenner so stellen, dass mit dem Lichtbogen die Fugenflanken aufgeschmolzen werden

- Lagen so anordnen, dass keine engen Spalten zwischen zwei Raupen oder Raupe und Fugenflanke entstehen

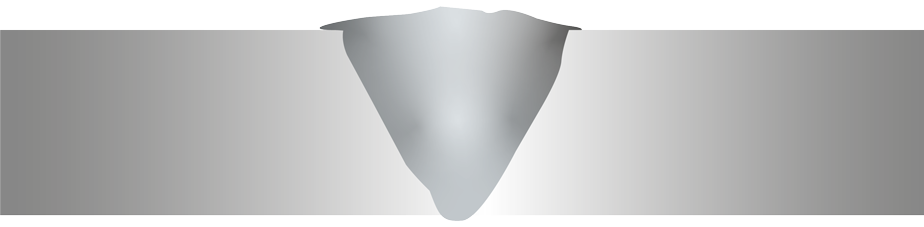

Fehler

Einbrandkerbe

Keine homogene Verbindung zwischen dem Schweißgut und dem Schweißzusatz – Schweißnaht bricht bei Belastung.

Ursache

- Zu niedrige Streckenenergie

- Zu großes und damit vorlaufendes Schmelzbad

- Zu geringer Nahtöffnungswinkel

- Falsche Elektrodenführung – der Lichtbogen ist nicht mittig geführt worden und der Lichtbogen ist zu lang

- Ungünstiger Lagenaufbau

Korrektur

- Schweißstrom erhöhen und Schweißgeschwindigkeit verringern

- Schweißgeschwindigkeit erhöhen und ggf. Abschmelzleistung verringern

- Öffnungswinkel der Naht vergrößern

- Elektrode oder Schweißbrenner so stellen, dass mit dem Lichtbogen die Fugenflanken aufgeschmolzen werden

- Lagen so anordnen, dass keine engen Spalten zwischen zwei Raupen oder Raupe und Fugenflanke entstehen

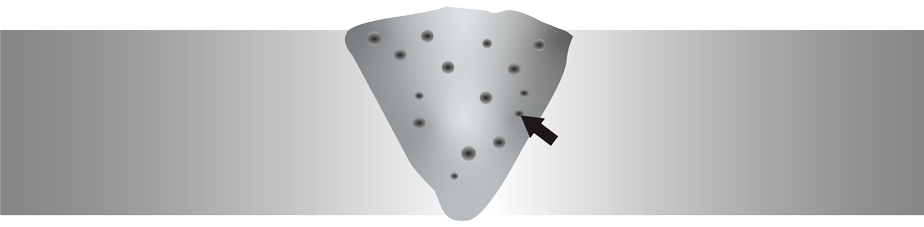

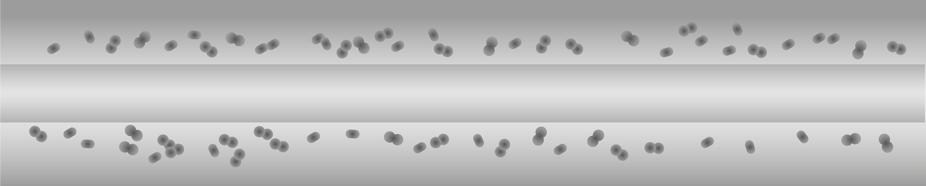

Fehler

Poren

Keine homogene Verbindung zwischen dem Schweißgut und dem Schweißzusatz – Schweißnaht bricht bei Belastung.

Ursache

- Zu niedrige Streckenenergie

- Zu großes und damit vorlaufendes Schmelzbad

- Zu geringer Nahtöffnungswinkel

- Falsche Elektrodenführung – der Lichtbogen ist nicht mittig geführt worden und der Lichtbogen ist zu lang

- Ungünstiger Lagenaufbau

Korrektur

- Schweißstrom erhöhen und Schweißgeschwindigkeit verringern

- Schweißgeschwindigkeit erhöhen und ggf. Abschmelzleistung verringern

- Öffnungswinkel der Naht vergrößern

- Elektrode oder Schweißbrenner so stellen, dass mit dem Lichtbogen die Fugenflanken aufgeschmolzen werden

- Lagen so anordnen, dass keine engen Spalten zwischen zwei Raupen oder Raupe und Fugenflanke entstehen

Fehler

Schlackeneinschluss

In der Schweißnaht eingeschlossene kleine Teilchen von Schlackenresten.

Ursache

- Vorlaufende Schlacke

- Mangelhafte Entfernung der Schlacke zwischen den Schwei raupen

- Eingeklemmte Schlacke durch überw lbte Schweißraupen

- Ungünstiger Lagenaufbau

Korrektur

- Schwei geschwindigkeit oder Anstellwinkel der Elektrode vergrößern

- Sorgfältige Entfernung der Schlacke, ggf. schleifen

- Winkel und Kerben zwischen Raupen und Lagen vermeiden; Spannung erhöhen

- Lagen so anordnen, dass keine engen Spalten zwischen zwei Raupen oder Raupe und Fugenflanke entstehen, Strichraupentechnik anwenden, ggf. Schwei strom erhöhen

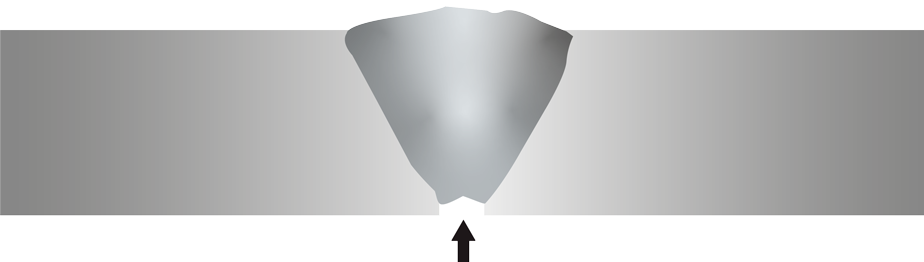

Fehler

Wurzelrückfall

Hohlräume in der Schweißnaht.

Ursache

- Nahtvorbereitung ungünstig

- Durchmesser der Elektrode zu groß

- Zu hohe Schweißge- schwindigkeit

- Ungünstige Führung der Elektrode

Korrektur

- Wurzelspalten vergrößern

- Kleineren Elektrodendurchmes- ser wählen; der Spalt entspricht in etwa dem Durchmesser des Elektroden – Kernstabs

- Langsamer schweißen

- Zwischen den Nahtflanken hin- und herpendeln; alternativ auf keramischer Badsicherung mit hohen Stromstärken schweißen

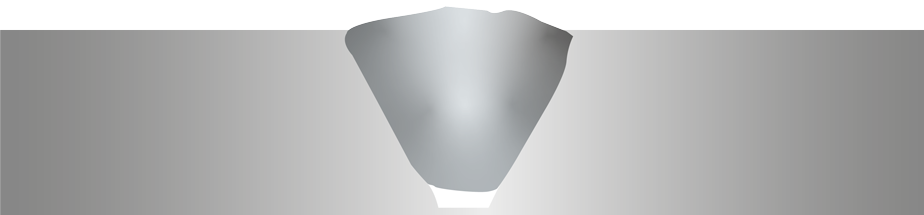

Fehler

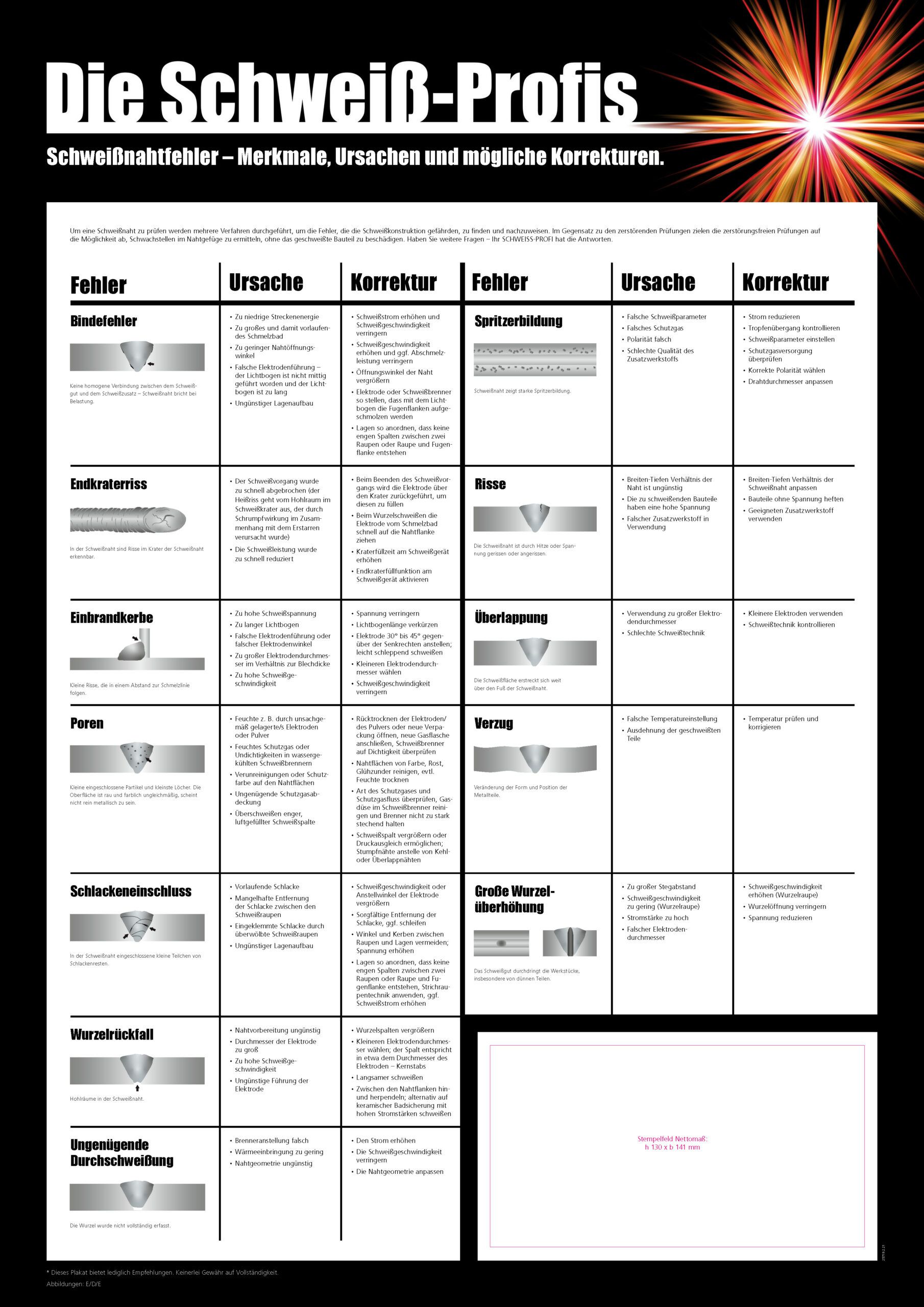

Ungenügende Durchschweißung

Die Wurzel wurde nicht vollständig erfasst.

Ursache

- Brenneranstellung falsch

- Wärmeeinbringung zu gering

- Nahtgeometrie ungünstig

Korrektur

- Den Strom erhöhen

- Die Schweißgeschwindigkeit verringern

- Die Nahtgeometrie anpassen

Fehler

Spritzerbildung

Schweißnaht zeigt starke Spritzerbildung.

Ursache

- Falsche Schweißparameter

- Falsches Schutzgas

- Polarität falsch

- Schlechte Qualität des Zusatzwerkstoffs

Korrektur

- Strom reduzieren

- Tropfenübergang kontrollieren

- Schweißparameter einstellen

- Schutzgasversorgung überprüfen

- Korrekte Polarität wählen

- Drahtdurchmesser anpassen

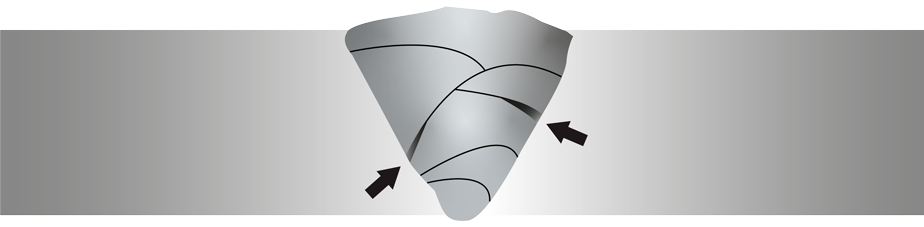

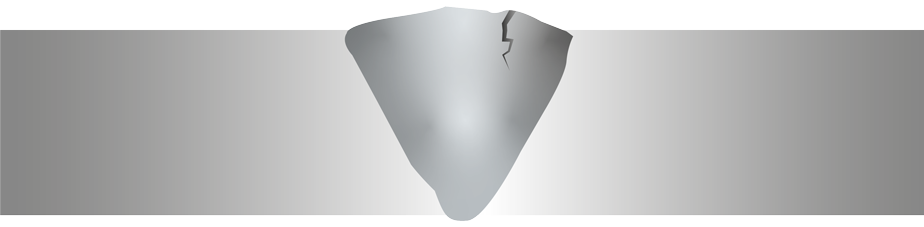

Fehler

Risse

Die Schweißnaht ist durch Hitze oder Span- nung gerissen oder angerissen.

Ursache

- Breiten-Tiefen Verhältnis der Naht ist ungünstig

- Die zu schweißenden Bauteile haben eine hohe Spannung

- Falscher Zusatzwerkstoff in Verwendung

Korrektur

- Breiten-Tiefen Verhältnis der Schweißnaht anpassen

- Bauteile ohne Spannung heften

- Geeigneten Zusatzwerkstoff verwenden

Fehler

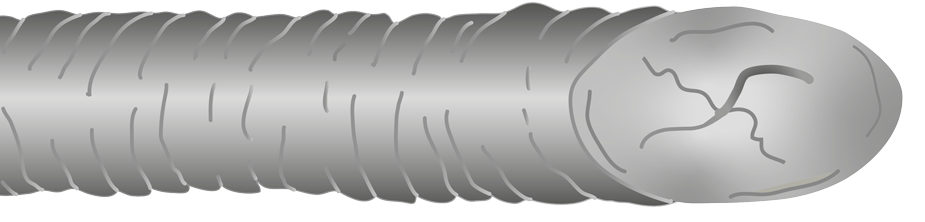

Überlappung

Die Schweißfläche erstreckt sich weit über den Fuß der Schweißnaht.

Ursache

- Verwendung zu großer Elektro- dendurchmesser

- Schlechte Schweißtechnik

Korrektur

- Kleinere Elektroden verwenden

- Schweißtechnik kontrollieren

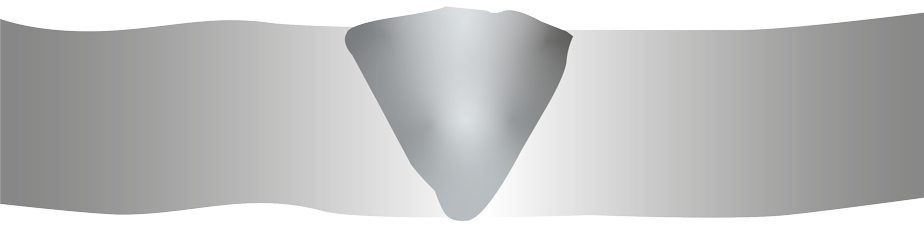

Fehler

Verzug

Veränderung der Form und Position der Metallteile.

Ursache

- Breiten-Tiefen Verhältnis der Naht ist ungünstig

- Die zu schweißenden Bauteile haben eine hohe Spannung

- Falscher Zusatzwerkstoff in Verwendung

Korrektur

- Temperatur prüfen und korrigieren

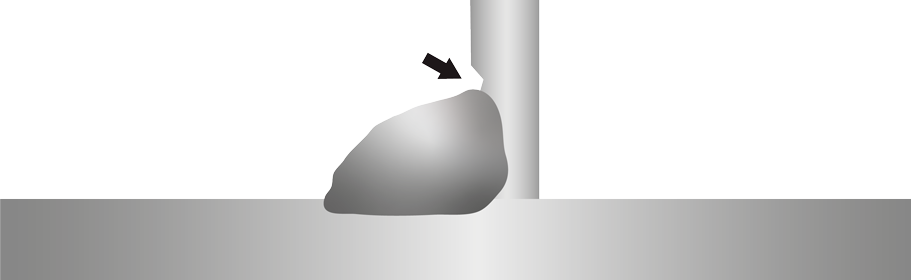

Fehler

Große Wurzelüberhöhung

Das Schweißgut durchdringt die Werkstücke, insbesondere von dünnen Teilen.

Ursache

- Zu großer Stegabstand

- Schweißgeschwindigkeit zu gering (Wurzelraupe)

- Stromstärke zu hoch

- Falscher Elektrodendurchmesser

Korrektur

- Schweißgeschwindigkeit erhöhen (Wurzelraupe)

- Wurzelöffnung verringern

- Spannung reduzieren